NC 기계에 의한 형 제작의 필요성

최근의 금형 제작은 정밀 가공 기술을 기반으로 하여 가공 기계의 높은 정밀도와 능률을 요구하는 방향으로 발전되고 있으며, 제품 생산에 있어서는 소품종 다량 생산에서 다품종 소량 생산의 제작 수요도 급격히 전환되어 가고 있다.

반면에 새로운 기술개발과 기술축적은 생산성을 향상시키는데 매우 중요하며 이러한 과제를 만족시키기 위하여 많이 이용되고 있는 각종 NC가공기계의 필요성은 더욱 절실하다.

NC공작기계의 최대의 특징은 정밀도, 반복성이다. 즉 NC공작기계는 숙련 정도에 관계없이 정밀한 치수 범위의 가공을 반복가공하여 생산효율을 높일 수 있다.

또한 범용 공작기계 가공이 곤란한 복잡한 형상을 정밀하고 능률적으로 가공할 수 있는 이점을 가지고 있다.

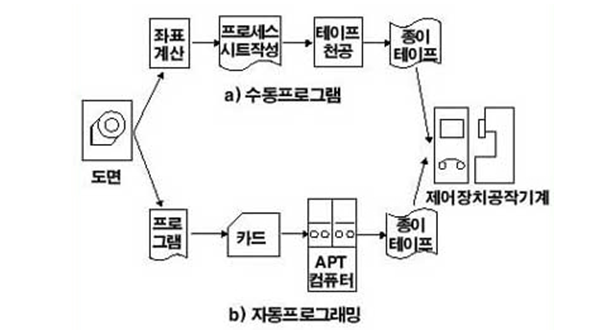

수동프로그램과 자동프로그램의 계통

a) 수동프로그래밍 : 가공 도면과 작업 지침에 의해서 작업자가 공구의 위치나 도면의 좌표를 일일이 계산하여 프로그래밍하고 이에 따라 천공된 NC테이프를 작성하는 방법

b) 자동프로그래밍 : 컴퓨터 언어 형식의 특수 언어를 사용하여 공구 위치, 도면, 좌표 등을 컴퓨터가 계산하여 NC장치가 정보로 변환하도록 하는 방법

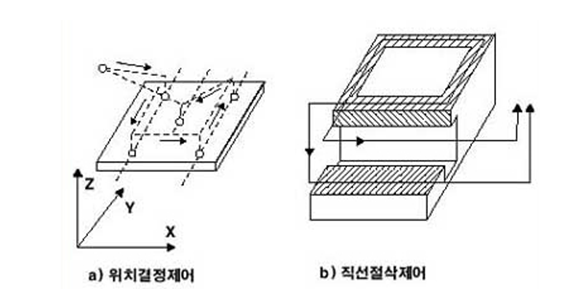

위치 결정 및 직선절삭 NC 기능

a ) 위치결정제어 : 드릴링머신과 같이 가공물의 위치를 차례로 정리해 나가는 제어로 이동 중에는 가공을 하지 않는다.

b ) 직선절삭제어 : 이동중에도 절삭이 가능하도록 만들어진 형식으로 위치결정 NC보다 한 차원 높다.

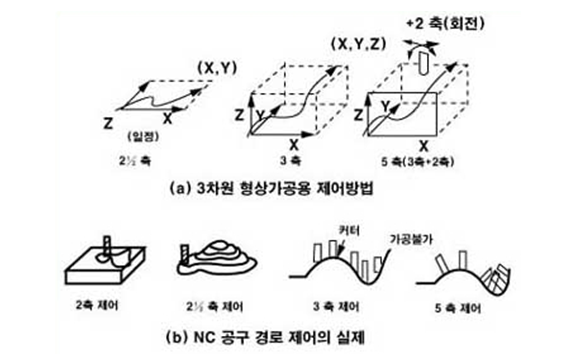

3차원 형상가공용 제어방법과 NC공구 경로 제어의 실제

2축 제어는 X, Y 2축 방향으로 평면을 가공하고 높이(Z축) 방향은 일정한 양만큼 편위시켜 등고선상으로 가공한다.

동시 3축 제어는 X, Y, Z의 3방향 이동이 이루어지며, 동시 5축 제어는 3차원 이동외에 커터축이 2방향으로 회전하여 커터축이 공작물에 항상 직각이 된다.

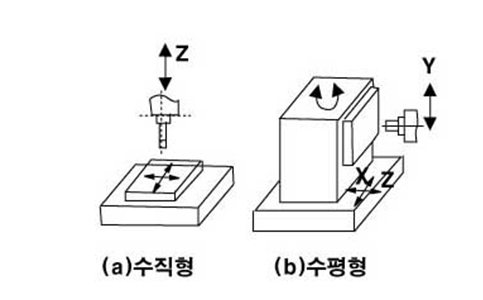

CNC 머시닝 센터의 형식

컴퓨터를 이용한 수지제어(CNC)머시닝센터는 주축이 수직 방향인 수직형(vertical)과 수평방향인 수평형(horizontal type)이 있다.

CNC 머시닝 센터에는 자동 공구교환장치(ATC)가 있어 필요한 공구를 자동으로 선택하여 주축에 설치하는 기능을 가지고 있다.

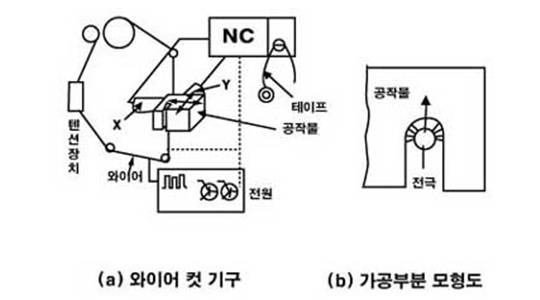

CNC 와이어 방전가공 원리

CNC 와이어 컷 방전가공기(CNC wire cut EDM)는 직경 0.02 ∼ 0.3 ㎜의 가는 금속선을 전극으로 사용하여 NC제어로 테이블에 이동을 주어 2차원 형상을 잘라내는 장치이다.

가공액은 일반적으로 물을 사용하며, 전극 와이어의 재질은 동, 황동, 텅스텐 등으로 전극이 연속으로 공급되어 가공면이 깨끗하다.

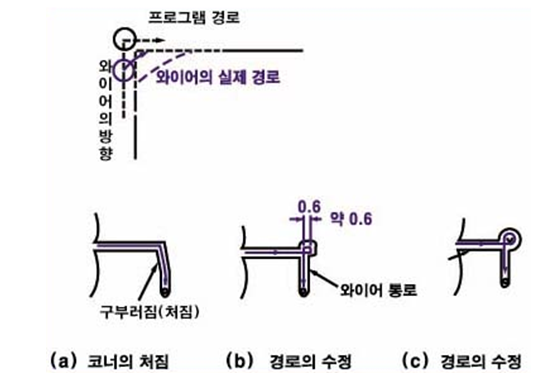

코너 가공시 와이어 통로의 처짐 방지법

코너부를 직각으로 가공할 때 가공중인 와이어 전극의 휨에 따라 가공부가 가이드부보다 늦어져서 가공 경도가 약간 구부러져 가공되기 쉽다.

이의 대책으로는 코너부의 와이어 경로를 그림의 (b), (c)와 같이 수정하거나 와이어의 가공 속도를 느리게 한다.

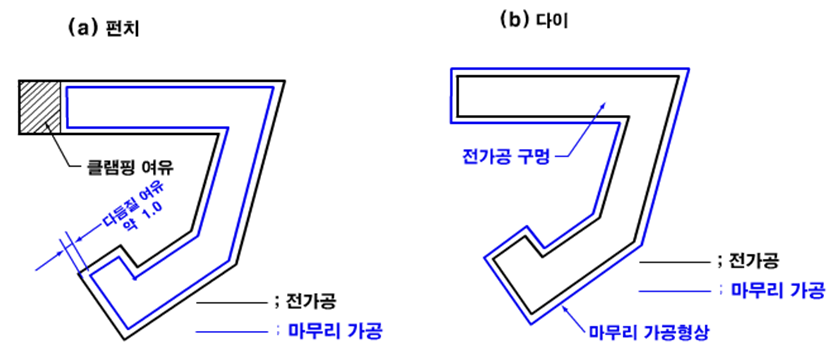

펀치와 다이가공에서 전가공과 마무리 가공

금속재료는 일반적으로 내부 응력을 가지고 있다.

특히, 담금질된 재료의 경우 가공이 진행됨에 따라 내부 응력의 개방에 따라 변형하여 정밀도를 유지할 수 없게 된다.

이런 경우 마무리 가공하여 여유를 두고 전가공(前加工)한 후 마무리 가공하여 변형을 방지하고 정밀도를 높일 수 있다.

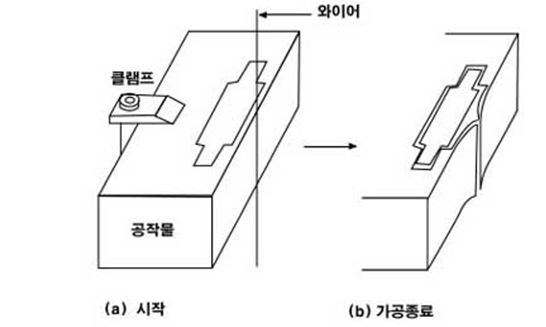

외부에서 절삭시작 후 변형

와이어 방전가공은 소재의 측면에서 직접 잘라 들어가면 소재에 잔류응력이 발생하여 절단부에서부터 벌어지기 시작하여 변형이 생기기 쉽다.

이에 대한 대책으로는 출발 구멍을 별도로 뚫고 여기에서부터 절삭이 시작되는데, 소재의 측면과 가공부는 5 ∼ 10 ㎜정도 떨어지도록 한다.

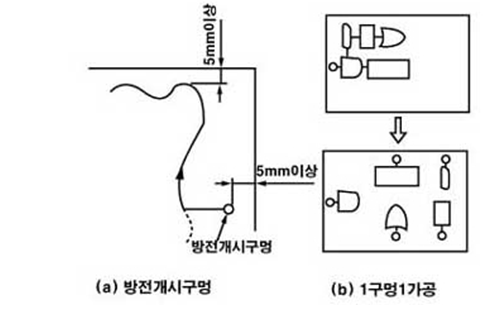

와이어 방전 개시 구멍

와이어 방전 가공부의 잔류응력에 의한 변형을 방지하기 위하여 소재의 내부에 출발 구멍을 뚫는데 구멍의 위치는 소재의 측면으로부터 5㎜이상 떨어진 위치에 뚫는다.

고정밀도 가공에서는 가급적 1가공마다 1구멍을 뚫어주는 것이 좋다. 재료의 절약을 위해서 1구멍으로부터 계속적인 가공은 좋지 않다.

'Detail Technical Data' 카테고리의 다른 글

| 형상 방전가공 이렇게 이해하면 됩니다. 1편 (0) | 2022.06.20 |

|---|---|

| CAD/CAM이 뭐예요? (0) | 2022.06.18 |

| 주형/적층/충진/ 주조에 대한 기초 지식- 2편 (0) | 2022.06.16 |

| 절삭용 재료의 종류와 제작 바로 이것이구나.. (0) | 2022.06.15 |

| 절삭 톱날에 종류에 대해 알아봅니다. (0) | 2022.06.13 |