용도별 금형가공

금형 가공중 가장 큰 비중을 차지하는 금형은 프레스 금형과 플라스틱 금형이나 이외에도 금형의 종류나 용도는 다양하다.

각 용도별 금형은 가공소재나 가공방법에 따라서 각기 특징을 가지고 있으며 금형 제작시

이를 충분히 고려한 형 제작이 필요하다.

프레스 금형에 있어서 작업 내용에 따라 분류하면 전단 가공, 굽힘가공, 드로잉가공, 압축가공 등이 있으며

이들은 각기 다른 특징을 가지고 있다.

플라스틱 금형은 가공 플라스틱의 종류에 따라 성형법을 달리하여 압축 성형법, 이송 성형법, 사출 성형법 등으로 나눌 수 있다.

이와 같이 금형은 가공 소개의 종류나 성형 형태에 따라 종류와 구조가 매우 다양하다.

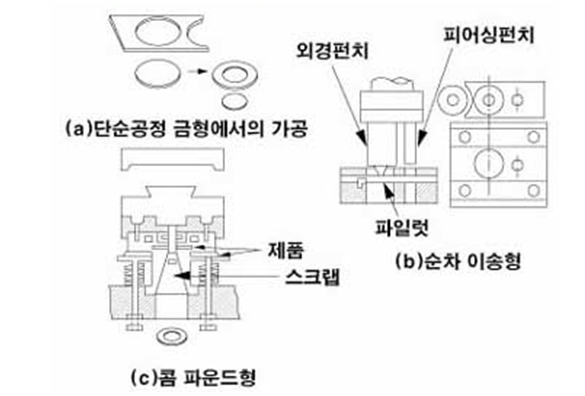

프레스가공 방법(와셔 가공의 예)

블랭킹(blanking)금형의 구조와 종류는 제품의 형상이나 작동 방법, 생산능률 등에 따라 여러 가지 방식으로 응용된다.

와셔(washer)를 제작하는 경우, 외형 가공과 구멍 가공을 2번의 공정이 필요한 단순공정 가공과 순차이송형,

콤파운드(compound)형 등의 방법이 사용된다.

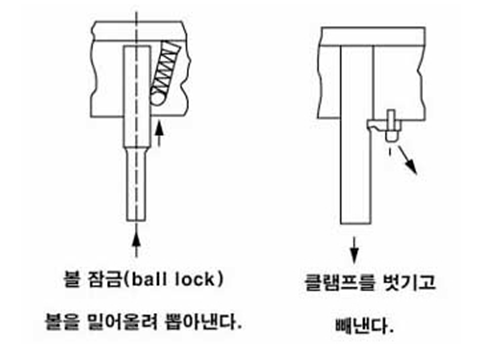

펀치를 분해하기 편리하게 한 구조

금형은 사용중 날의 마모나 파손 등이 발생하여 보수를 필요로 하게 된다.

따라서, 가급적 필요한 부분만을 분해하여 간단히 보수할 수 있는 형태로 설계, 제작하면 편리하다.

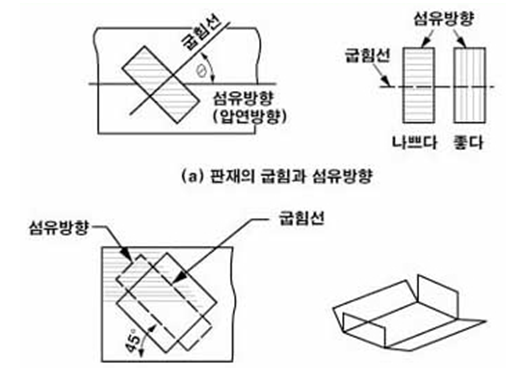

판재의 굽힘과 섬유방향

압연가공된 금속 판재는 압연 방향으로 섬유조직이 형성된다.

이 섬유조직의 방향에 따라 섬유조직에 대하여 직각방향의 굽힘은 용이하나 평행방향에 대해서는

굽힘 반지름이 작을 때 바깥측에 균열이 일어나기 쉽다.

따라서 굽힘선의 방향은 가급적 섬유방향과 나란한 방향을 피하도록 하는 것이 좋다.

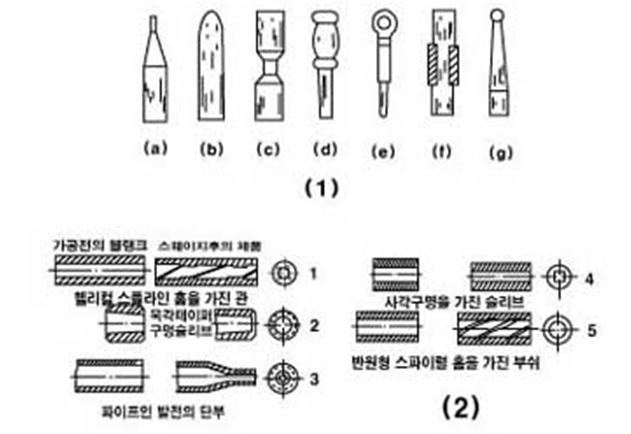

로터리 스웨징가공 제품예

그림(1)은 로터리 스웨이진(rotary swaging)에 의해 선단을 가공하거나 축부 중앙에 슬리브를 씌우는

(그림f)등의 봉상 및 관상의 부품을 나타낸다. 그림 (2)는 소재의 내측을 스웨이징한 예이며,

소재 내측에 내면 형상과 같은 코어바(core bar)를 삽입하여 가공함으로써 여러 가지 구멍 형상을 얻을 수 있다.

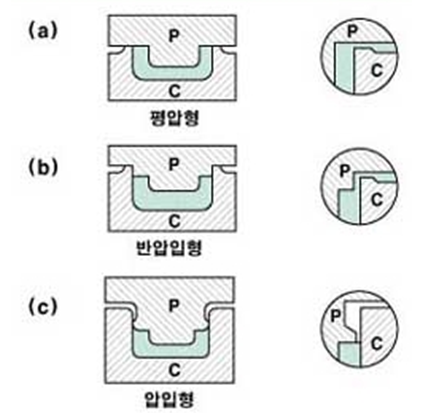

플라스틱 압축 성형용 금형의 형식

평압형은 상하형이 닫히기까지 여분의 재료가 넘쳐 성형품의 치수가 거의 일정하다.

압입형은 재료의 넘침이 없어 재료의 주입량을 정확히 해야 하나, 평압형에 비해 고밀도의 제품을 얻을 수 있다.

반압입형은 형이 닫히기 직전까지는 재료의 넘침이 허용되나, 최종 단계에서는 넘침없이 가압이 된다.

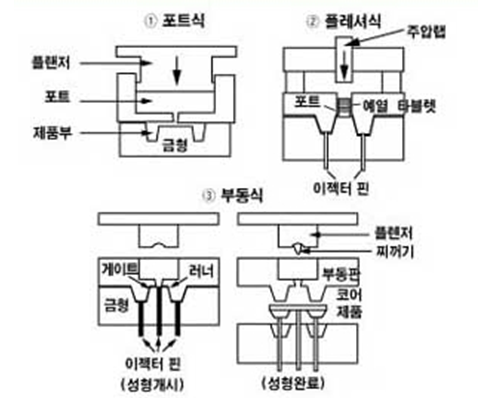

트랜스퍼(transfer) 성형용 금형의 형식

예열된 재료를 포트(port) 내에 넣고 주입램이 포트내의 재료를 압축하여

스프루(sprue), 러너(run-ner), 게이트(gate)를 통해서 금형의 캐비티에 충만된다.

재료는 포트에서 경화 직전까지 가열하여 금형에 압입되며, 압력은 경화 완료까지 가열한채로 유지되고

압입될 때 재료 자체의 마찰열에 의해 가열되어 압입 직후에 경화된다.

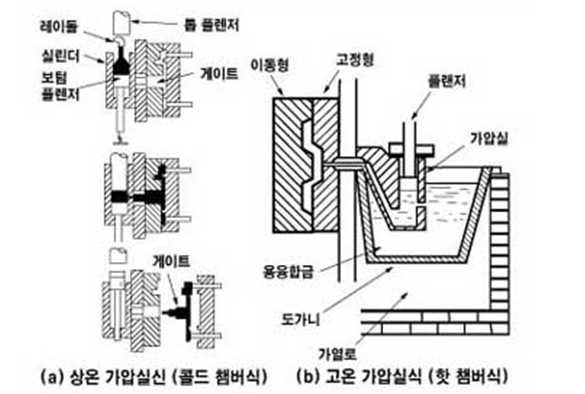

다이케스팅 금형의 분류(주조기에 의한 분류)

다이케스팅 (die casting)금형은 주조기의 형식에 의해 상온 가압실식(cold chamber)금형과 고온 가압실식(hot chamber)금형이 있다.

상온 가압실식은 금속 용해 도가니가 주조기와 별도로 설치되어 용탕을 쇳물 바가지로 떠 넣고 압입 플런저(plun-ger)가

금형내에 가압하며, 고온 가압실식은 주조기에 장치된 용해도에서 용탕이 실린더(cylinder)내로 유입된다.

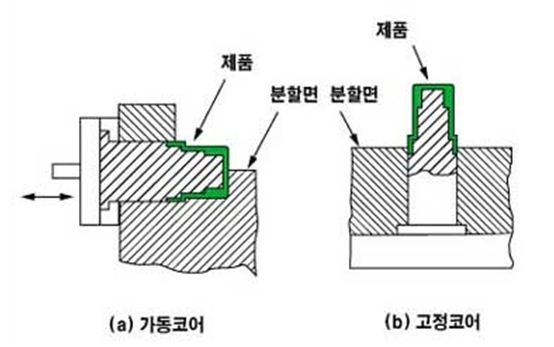

코 어

제품의 면에 요철이 있거나 중공품, 살두께를 균일하게 할 경우, 제품의 중량을 경감시키기 위해 코어를 사용한다.

가동 코어(movable core)는 축심이 분할면에 대하여 평행이거나 어떤 각도를 이루는 경우 사용되며,

고정코어(fixed core)는 구멍 축심이 분할면에 대하여 수직일 때 사용한다.

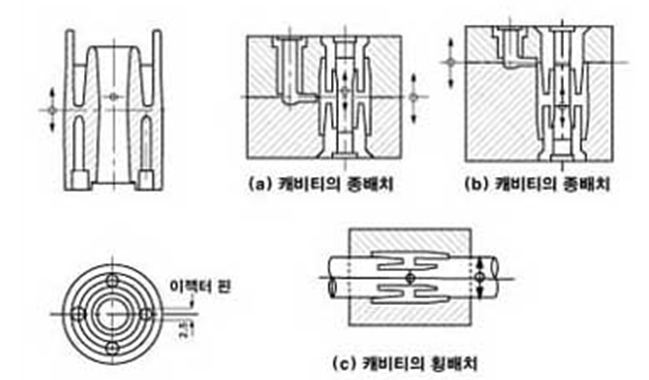

캐비티의 배치와 분할면의 선정

그림(a)는 제품의 일단면부에 분할면이 취해져 있어 원만한 탕류가 얻어지며,

그림(b)의 배치에서는 가동형의 캐비티 바닥부에 가스가 차서 용탕이 완전히 충진되기 어려워 불량제품이 되기 쉽다.

그림(c)방안은 탕류가 향상되는 반면 가동형에 가동코어를 설치해야 되기 때문에 금형의 구조가 복잡해진다.

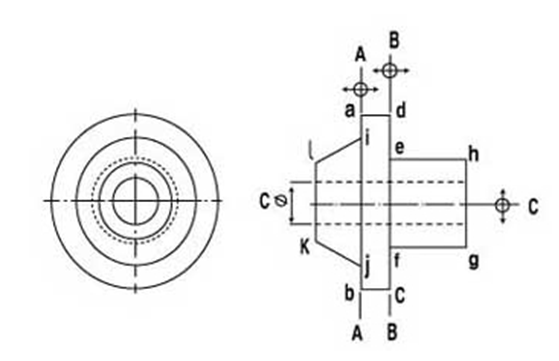

금형 분할면과 주물 정도

그림에서 예상되는 분할면은 AA, BB, CC 이다.

a b c d 부, e f g h 부와 중심 구멍의 동심도가 요구될 때에는 AA분할면을 택한다.

만약 a b c d 부, i j k l 부와 중심 구멍의 동심도가 요구될 때는 BB분할면을 설정한다.

또한 e f g h 부가 어느정도 가늘고 길 때에는 CC부에 선정하나, 제품의 진원도나 원통도는 기대하기 어렵다.

'Detail Technical Data' 카테고리의 다른 글

| 주형제작 어떻게 하나요? (0) | 2022.06.25 |

|---|---|

| 용도별 금형가공의 종류와 구조를 알고 싶어요. - 2편 (0) | 2022.06.24 |

| 주조에 의한 형 제작 방법에 대해 알고 싶어요. (0) | 2022.06.22 |

| 금속 특수 가공을 한번에 알아보는 공간 (0) | 2022.06.21 |

| 형상 방전가공 이렇게 이해하면 됩니다. 1편 (0) | 2022.06.20 |